Главная Главная

О компании О компании

Наша "Витрина" Наша "Витрина"

Каталог Каталог

Новые технологии Новые технологии

Спец. Заказ Спец. Заказ

Поставщики Поставщики

Доставка Доставка

Контакты Контакты

|

|

ОСОБЕННОСТИ ЭКСПЛУАТАЦИИ ТВЕРДОСПЛАВНЫХ ДИСКОВЫХ ПИЛ

ПИЛЕНИЕ МАССИВНОЙ ДРЕВЕСИНЫ

|

|

Для продольного и поперечного пиления массивной древесины применяются дисковые пилы, оснащенные пластинками твердого сплава. Как правило, в процессе поперечного пиления проблем с использованием пил не возникает, поэтому остановимся на особенностях эксплуатации круглых пил для продольного пиления.

|

| |

При работе с массивной древесиной следует применять пилы, которые соответствуют характеру выполняемой работы…

Нередко из-за несоблюдения рекомендаций по эксплуатации дисковые пилы (ДП) преждевременно выходят из строя – на полотне образуются выпуклости и слабины с характерными следами прожогов, выкрашиваются или обрываются зубья, наконец, пилу может разорвать.

Как же уберечь дорогостоящий инструмент от преждевременного выхода из строя, а также повысить эффективность пиления на круглопильных станках?

КОНСТРУКЦИЯ ПИЛ

Дисковые пилы для выполнения определенной работы следует выбирать как можно меньшего допустимого диаметра.

При продольном пилении заточка верхушек зубьев должна быть прямой, без наклона. Передний и задний углы заточки в зависимости от породы распиливаемого материала должны быть в пределах 15 – 25 0 . Ширина кончика зуба (длина лезвия) должна быть на 0,6 – 1,6 мм шире толщины пильного диска, т. е. ширина пропила равна:

Где:

b – толщина пильного диска, мм;

S 1 – уширение на сторону, мм.

Уширение на сторону в зависимости от твердости древесины и ее агрегатного состояния (талая, свежесрубленная, сухая или мороженая) может быть максимальным – 0,8 – 0,9 мм , а для сухой твердой древесины – минимальным, 0,4 – 0, 5 мм . Это вызвано тем, что из-за трения, которое приводит к нагреву тела пилы, упругое восстановление древесины в пропиле разных агрегатных состояний происходит по разному. Минимальное восстановление в пропиле присуще сухой, твердой, а также мороженой древесине, а максимальное – мягкой и влажной. |

| В тело пилы могут быть впаяны пластинки из твердого сплава (так называемые подчищающие ножи, или мультексы). Во время работы такие пластинки, вследствие того, что их ширина меньше, чем у лезвия зуба, не трутся о стенки пропила, и даже если по каким-то причинам пильный диск потеряет плоскостность (устойчивость), трение пильного полотна о пропил из-за мультексов исключено. Эти напаянные пластинки оберегают пильный диск и пилу вцелом от чрезмерного разогрева. Весьма желательно, чтобы при пилении материалов толщиной более 100мм пилы были снабжены мультексами . |

|

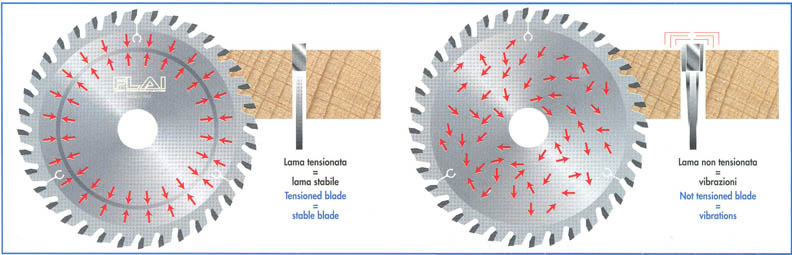

Качественные пилы должны быть выполнены на корпусах с предварительно созданными на них внутренними напряжениями. Наличие внутренних напряжений в полотнах пил – важнейшая предпосылка для их успешной работы. Это обусловлено тем, что во время работы зона зубьев (венцовая) нагревается более интенсивно, чем другие зоны, и возникают тепловые напряжения сжатия. На них накладываются тангенциальные напряжения от центробежной силы. Оба напряжения складываются, что может привести к негативным последствиям для пилы.

Для того, чтобы во время пиления зона зубьев пилы не становилась волнообразной, центральной части диска пилы и придается предварительное центростремительное напряжение. При этом край пилы получает свободу растяжения и пила, вращаясь, остается плоской. Напряжения в средней зоне пильного полотна создаются с помощью вальцевания либо проковки. Вальцевание полотен круглых пил выполняется на специальных станках.

Для достижения высокого качества пиления большое значение имеет количество зубьев дисковой пилы. Общее правило таково: для пиления более тонких материалов следует использовать пилы с большим количеством зубьев, а для пиления толстых – с меньшим. Для пиления массивного дерева одновременно должны работать минимум два, максимум четыре зуба. Если в распиливаемом материале будет менее двух зубьев, пила не будет работать устойчиво. Если в пропиле будет находиться большое количество зубьев, внешняя (венцовая) зона пильного диска будет сильно нагреваться. Пила теряет свою плоскостность и может выйти из строя из-за трения о распиливаемый материал.

Оптимальное количество зубьев (Z) в материале упрощенно можно рассчитать по формуле:

Где:

H – высота пропила, мм;

t -шаг зубьев пил, мм.

Зубьев всегда должно быть больше одного, иначе невозможно гарантировать прямолинейность пиления. Оптимальное количество – 2 … 3 зуба в пропиле. Большое количество зубьев в пиле – это причина увеличения нагрузки на двигатель привода, поэтому он должен обладать большой мощностью. Шаг зубьев пил t (мм) определяется по формуле:

Где:

D – диаметр пилы, мм;

тт =3,14;

z - число зубьев пилы, шт. |

|

Крупный шаг зубьев пил (30- 45 мм) рекомендуется применять при продольной распиловке древесины; большой высоте пиления; пилении мягкой древесины. Мелкий шаг зубьев пил рекомендуется применять при поперечной распиловке древесины; небольшой высоте пропила; раскрое твердых пород древесины. Большое значение при выборе пилы для пиления массивной древесины имеет форма профиля зуба. Следует помнить, что при пилении твердых пород и мерзлой древесины форма и объем межзубной впадины сильно влияют на качество и скорость пиления. |

При большом количестве зубьев и, соответственно, малой межзубной впадине опилки мелкие, их удаление из пропила затруднено, часть опилок попадает между стенками пропила и телом пилы, пила разогревается, на пильном полотне налипает большое количество смолы и пыли. Пила подгорает и быстро тупится, приходится часто делать ее заточку. Кроме того, резко увеличивается потребление электроэнергии в пересчете на единицу продукции.

СКОРОСТЬ ПОДАЧИ

При механической подаче материала в зону пиления следует выбрать такую скорость, чтобы подача на зуб (Uz) составляла 0,2 – 0,7 мм для сырой древесины и 0,1 – 0,3 мм – для сухой. Это значение зависит от количества зубьев и обеспечивается в том случае, когда материал подается в зону пиления со скоростью подачи (м/мин):

, ,

Где:

Uz – подача на зуб, мм;

Z - количество зубьев в пиле;

n – частота вращения пильного вала, 1/мин. Об./мин.

Зная скорость подачи, частоту вращения пилы и оптимальное значение подачи на зуб для разных пород древесины и материалов, можно самостоятельно подобрать правильное количество зубьев на пиле. Значения подачи на зуб для различных материалов приведены в таблице.

Скорость подачи при механической подаче материала должна быть не менее 20 – 30 м/мин. При меньших скоростях подачи происходит быстрый износ зубьев, перегрев и в конечном счете выход пилы из строя. Пилы обязательно должны быть острыми. Пиление древесины тупым инструментом увеличивает потребление электроэнергии, ухудшает качество продукции и является причиной поломки пил. |

|

| |

|

Uz для максимальной продолжительности работы |

Uz для наивысшего качества пропила, мм |

Мягкая порода продольно

| 0,5 – 3,0

|

0,20

|

| Твердая / экзотическая древесина продольно | 0,3 – 1,0

|

0,15

|

| Любая древесина поперечно | 0,2 – 0,4

|

0,04

|

| Клееная фанера, слоистая древесина | 0,25

|

0,05

|

| Необлицованная ДСП | 0,3

|

0,10

|

| Твердая ДВП |

0,08 |

0,03 |

| Плиты облицованные шпоном, пластиком |

0,15 |

0,04 |

| Необлицованная MDF |

0,2 |

0,10 |

| Плиты на цементной основе | 0,15 |

0,10 |

|

| |

|

|

|

|

|

|

|

|

|

|

|

|

|

| |

Большое значение для устойчивой работы и долговечности дисковых пил имеют техническое состояние станка и способ подачи материала в зону пиления. Если у станка обнаруживаются значительные (более 0,02мм на 100мм длины) радиальные биения пильного вала, следует все неисправности немедленно устранить. Целесообразно посадить пилу на вал и проконтролировать боковые биения пилы индикатором. В зависимости от диаметра пилы допускаются максимальные отклонения от плоскости хода 0,01- 0,03 мм .

На станках с вальцовой подачей, как правило, вытяжная система для удаления опилок из пильного бокса подсоединяется к оборудованию снизу. Вместе с опилками в вытяжку падают куски коры и другие отходы, которые быстро забивают канал удаления опилок, и эффективность вытяжки резко падает уже после распиливания 10 – 15 брусьев. В результате опилки из пильного бокса почти не удаляются, что вызывает быстрый перегрев полотен пил и выход их из строя. В связи с этим предпочтительнее использовать станки с гусеничной подачей материала в зону пиления.

ОСНОВНЫЕ ПРАВИЛА ЭКСПЛУАТАЦИИ ДИСКОВОЙ ПИЛЫ

Оборудование должно быть исправно, не допускается биение шпинделей Оборудование должно быть исправно, не допускается биение шпинделей

У зажимных фланцев (пильных шайб) должен быть одинаковый диаметр. Равный не менее 1/3 диаметра установленной пилы; диаметр фланцев (d) можно рассчитать по формуле: У зажимных фланцев (пильных шайб) должен быть одинаковый диаметр. Равный не менее 1/3 диаметра установленной пилы; диаметр фланцев (d) можно рассчитать по формуле:

Где:

D – диаметр пилы, мм.

Установочные кольца и шайбы должны быть строго параллельны. Установочные кольца и шайбы должны быть строго параллельны.

Пила должна выступать над заготовкой по крайней мере на высоту зуба, но менее чем на 5 мм ; Пила должна выступать над заготовкой по крайней мере на высоту зуба, но менее чем на 5 мм ;

Закругление режущей кромки (лезвия) зуба до очередной заточки не должно превышать 0,2 мм. Закругление режущей кромки (лезвия) зуба до очередной заточки не должно превышать 0,2 мм.

Прежде чем устанавливать пилы на станок, необходимо хорошо очистить их поверхность растворителем. Прежде чем устанавливать пилы на станок, необходимо хорошо очистить их поверхность растворителем.

ВНИМАНИЕ:

НЕ ИСПОЛЬЗУЙТЕ РАСТВОРИТЕЛИ НА КАУСТИЧЕСКОЙ ОСНОВЕ!

Соблюдайте чистоту фланцев и колец. Соблюдайте чистоту фланцев и колец.

Следите за тем, чтобы корпус пилы был всегда параллелен направляющим и линейке. Следите за тем, чтобы корпус пилы был всегда параллелен направляющим и линейке.

|

| |

|

|

|

|

|

|

|

|

|

|

|

|

|

| |

|

|

|

|

|

|

|

|

|

|

|

|

|

| |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|