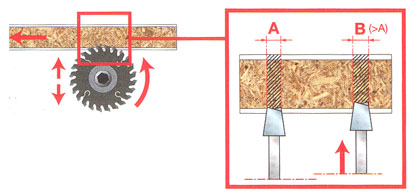

Каждому хорошо известно, что сколь хороша бы не была основная пила, лимитирующим элементом, определяющим частоту остановок станка для замены инструмента, остается пила подрезная.

Основная пила еще не выработала свой ресурс, а подрезная пила уже требует замены!... И это понятно: частота вращения подрезки вдвое больше, а количество зубов в разы меньше, чем у основной пилы.

Как снизить количество этих вынужденных остановок и тем самым увеличить коэффициент использования станка, а значит и его производительность?

Самый простой и доступный способ – это попробовать перейти на использование монолитных (цельных) подрезных пил с коническим зубом. Такие однокорпусные подрезные пилы являются более предпочтительными, поскольку устойчивость таких пил выше, стоимость ниже, а наладка проще. Коническая форма зуба позволяет очень гибко изменять ширину пропила и она будет зависеть только от глубины врезания пилы в материал.

Однако, использование подрезных пил с коническим зубом выдвигает более жесткие требования к качеству (геометрии) плитных материалов, к условиям их хранения на самом мебельном производстве (влажность и температура в месте складирования), к исправности оборудования и к наличию на станках дополнительных механизмов для удержания и прижима плиты. Если плита имеет прогиб и ее не прижать пластью к столу станка, то на нижней поверхности ламинированной плиты появятся сколы из-за того, что в месте прогиба плиты глубина врезки подрезной пилы будет уменьшаться и ширина пропила может стать меньше ширины пропила основной пилы.

Радикально решить проблему частой смены подрезных пил могут подрезные пилы с напайками из поликристаллического алмаза (PCD) , т. е. алмазные подрезные пилы. На сегодняшний день не существует инструмента более стойкого, чем алмазный!

Напайка у таких пил представляет собой двухслойную пластину, состоящую из слоя поликристаллического алмаза, толщиной 0,4 -0,6 мкм и твердосплавной подложки.

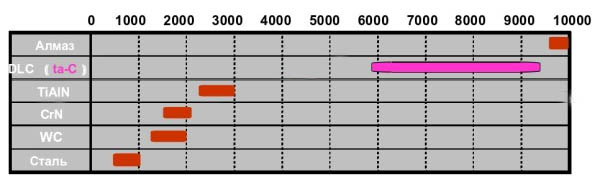

Высокая твердость поликристаллического алмаза обуславливает его высокую износостойкость. Как показали испытания, износостойкость PCD более, чем в 40 раз превосходит износостойкость твердого сплава.

Преимущество алмазных подрезок очевидно, однако, высокая продажная цена и высокая стоимость переточки все еще являются основными сдерживающими факторами к их широкому применению у подавляющего большинства пользователей в России.

Так что же делать, если Ваше производство уже нарастило объем, для обслуживания которого стойкости обычных твердосплавных подрезных пил уже не достаточно, а алмазный инструмент пока еще недоступен?

Прогресс шагает в ногу с потребностями потребителей. Так, относительно недавно, разработчиками и ведущими производителями деревообрабатывающего инструмента было предложено использование так называемых алмазоподобных покрытий (DLC), уже достаточно активно применяющихся и хорошо зарекомендовавших себя в области металлообработки.

DLC (алмазоподобное покрытие) наносится на рабочую часть корпуса пилы и непосредственно на HM напайки зубьев. Покрытие создает поверхностный упрочняющий слой повышенной твердости, что радикально меняет свойства обычных HM напаек в сторону повышения стойкости к затуплению.

По своим свойствам подрезные пилы с алмазоподобным покрытием на основе карбида (ta - c) – наиболее приближены к алмазным пилам, при цене в несколько раз более низкой, чем у алмазных пил и вполне сопоставимой с ценой обычных подрезок!

ТВЕРДОСТЬ УПРОЧНЯЮЩИХ ПОКРЫТИЙ ( HV )

КРОМЕ ЭТОГО, ПОДРЕЗНЫЕ ПИЛЫ С DLC (АПП) ПОКРЫТИЕМ ОЧЕНЬ ЭКОНОМИЧНЫ В ОБСЛУЖИВАНИИ. ДЛЯ ОБСЛУЖИВАНИЯ ТАКОЙ ПИЛЫ (ЕЕ ПЕРЕТОЧЕК), НЕ ТРЕБУЕТСЯ НАЛИЧИЕ СПЕЦИАЛЬНЫХ РАСХОДНЫХ МАТЕРИАЛОВ И СПЕЦИАЛЬНОГО ОБОРУДОВАНИЯ. ПИЛА ТОЧИТСЯ КАК ОБЫЧНАЯ. ПРЕИМУЩЕСТВО НЕОСПОРИМО!

Таким образом, подрезные пилы с покрытием DLC , на сегодняшний день, являются оптимальным решением в вопросе снижения количества остановок станка для замены пил.

Обобщая вышесказанное, хочется отметить: современный рынок предлагает достаточно вариантов решения проблемы увеличения ресурса работы подрезных пил. При обновлении инструментального хозяйства главное – четко представить себе потребности своего производства, трезво посмотреть на то, чем пользуетесь в настоящий момент и попытаться проанализировать - что Вас не устраивает, а так же – рассчитать эффективность применения того или иного варианта «новинки», применительно к своим конкретным условиям. |

Подрезные пилы FREUD с напайками HM

Подрезные пилы FREUD с напайками HM  Подрезные пилы с алмазоподобным покрытием DLC

Подрезные пилы с алмазоподобным покрытием DLC  Алмазные подрезные пилы

Алмазные подрезные пилы  Подрезные пилы FREUD с напайками HM

Подрезные пилы FREUD с напайками HM  Подрезные пилы с алмазоподобным покрытием DLC

Подрезные пилы с алмазоподобным покрытием DLC  Алмазные подрезные пилы

Алмазные подрезные пилы